Im Fokus: Industrielle Kerne in Ostdeutschland und wie es dort heute aussieht – Das Beispiel des Metallurgiestandorts Eisenhüttenstadt

Der Metallurgiestandort Eisenhüttenstadt gehörte zu den industriellen Kernen, um deren Erhalt nach Herstellung der Einheit Deutschlands gerungen wurde. Der Beitrag untersucht, wie der Kern nach mehr als 25 Jahren Deutscher Einheit dasteht und welche Entwicklung sich vollzogen hat. Das Eisenhüttenstädter Unternehmen bildet weiterhin den prägenden industriellen Kern für die Region, bei starkem Beschäftigungsrückgang. Nach der Übernahme durch den privaten Investor Ende 1994 wurde die bis dahin existierende produktivitätsmindernde Lücke in der Wertschöpfungskette durch Errichtung eines Warmwalzwerks geschlossen. Auch ein neuer Hochofen wurde errichtet. Das Eisenhüttenstädter Werk gehört heute zu ArcelorMittal, dem weltweit größten Stahlkonzern, und ist einer von vier Stahlproduktionsstandorten des Konzerns in Deutschland. Geforscht wird an anderen Standorten außerhalb Deutschlands. Hergestellt werden qualitativ hochwertige Flachstähle für die zentral- und osteuropäischen Märkte. Die Produktion ist hochmodern und wettbewerbsfähig, sieht sich aber insbesondere durch Importwettbewerb und Pläne der EU-Kommission für den Emissionsrechtehandel herausgefordert. Weiterer Strukturwandel und wirtschaftliche Diversifizierung sind in Eisenhüttenstadt vonnöten.

18. Juli 2016

Der Beitrag setzt eine begonnene Artikelserie über industrielle Kerne in Ostdeutschland fort. Die Politik zum Erhalt industrieller Kerne zielte in den 1990er Jahren auf ehemals volkseigene Betriebe, für die sich kurzfristig kein privater Investor fand. Hinter den Bemühungen um den Erhalt industrieller Kerne stand die Vorstellung, dass ohne eine industrielle Basis die betreffenden Regionen sehr ungünstige Entwicklungsperspektiven hätten. Heute, mehr als 25 Jahre nach Herstellung der Deutschen Einheit, kann die Frage gestellt werden, ob damals die Weichen so gestellt wurden und sich die Dinge in einer Weise entwickelt haben, dass die modernisierten Kerne unter den Bedingungen einer international arbeitsteiligen Wirtschaft weiter günstige Entwicklungsmöglichkeiten haben?

Aus regionalökonomischer Sicht sind Entwicklungsbedingungen an einem Standort als besonders günstig anzusehen, wenn eine moderne Sachkapitalausstattung gegeben ist, in die weiter investiert wird, gut qualifizierte Fachkräfte vorhanden sind, ein mit dem Kern verbundenes und zugleich diversifiziertes regionales Unternehmensumfeld existiert und möglichst auch strategische Unternehmensfunktionen, etwa eigene Forschung und Entwicklung, am Standort angesiedelt sind. Gegenstand des vorliegenden Beitrags ist der Metallurgiestandort Eisenhüttenstadt. Dabei wird der Blick nachfolgend vor allem auf

- die Modernisierung der Produktionsanlagen,

- die Beschäftigungssituation,

- die regionale Umgebung und den überregionalen Status des Unternehmens sowie die Forschungs- und Entwicklungsaktivitäten

gerichtet.

Vorangestellt wird ein Überblick über die historischen Ursprünge des Unternehmens. Es geht also nicht nur um die Retrospektive, sondern auch um die Perspektiven. Motiviert wird dieses Herangehen auch durch neuere empirische Arbeiten zu den langfristigen Folgen von Industrialisierung.

Historische Ursprünge

Die Errichtung eines metallurgischen Betriebs begann im Jahr 1950, in der Nähe von Fürstenberg (Oder). Die DDR sollte nach der deutschen Teilung eine eigene metallurgische Industrie erhalten. Der Standort, an dem auch Wohnungen und Sozialeinrichtungen für die Beschäftigten entstanden, erhielt im Jahr 1953 den Namen Stalinstadt; im Jahr 1961 wurde die Umbenennung in Eisenhüttenstadt vorgenommen. Zunächst wurde eine Roheisenproduktion mit sechs Hochöfen aufgebaut (Inbetriebnahme 1951 bis 1954), später ein Kaltwalzwerk, das mit Unterstützung aus der Sowjetunion errichtet wurde (1968); hinzu kamen Anlagen eines französischen Herstellers zur Verzinkung und Kunststoffbeschichtung von kaltgewalzten Blechen und Bändern (1974), danach ein Konverterstahlwerk, errichtet von der österreichischen VOEST-Alpine AG (1984). Es blieb allerdings eine technologische Lücke in Form einer fehlenden Warmband-Walzstraße bestehen. Obwohl in Eisenhüttenstadt der im Konverterverfahren erzeugte Stahl – bei Vorhandensein von Warmwalzanlagen – direkt und energieeffizient zu Warmband als Einsatzmaterial für das Kaltwalzwerk hätte verarbeitet werden können, musste das Warmband aufwändig aus der Sowjetunion bezogen werden. Die Arbeiten am geplanten Warmwalzwerk wurden 1987 abgebrochen.

Der VEB Bandstahlkombinat „Hermann Matern“, dessen Stammbetrieb das Eisenhüttenstädter Werk war, wurde im Mai 1990 in die EKO Stahl AG umgewandelt und der Treuhandanstalt zugeordnet. Die Auftragsvolumina gingen nach der Einführung der D-Mark zunächst zurück, und im Jahr 1990 waren Verluste in Höhe von beinahe 200 Mio. DM zu verzeichnen. Der Exportanteil am Umsatz wurde bis auf 42% im Jahr 1992 erhöht. Auch Bartergeschäfte mit Russland halfen in der Zeit vor der Privatisierung, die Existenz des EKO zu sichern. Die Bemühungen, das EKO zu privatisieren, trafen mit einer international schwierigen Lage in der Metallurgiebranche zusammen. Es bestanden Überkapazitäten. Die Europäische Kommission schien eher am Kapazitätsabbau interessiert. Die ersten beiden Anläufe zur Privatisierung der EKO Stahl AG an die Krupp Stahl AG und danach an die Riva-Gruppe (Italien) scheiterten. Erst Ende 1994 gelang der Verkauf des EKO, und zwar an den belgischen Stahlkonzern Cockerill-Sambre. Die Europäische Kommission genehmigte am 21. Dezember 1994 im Zusammenhang mit der Privatisierung der EKO Stahl GmbH Eisenhüttenstadt Beihilfen im Umfang von zusammengenommen rund 900 Mio. DM, die für den Verlustausgleich, Investitionen, Instandhaltungskosten und Beihilfeelemente im Zusammenhang mit einer Bürgschaftsgewährung bestimmt waren. Hinzu kamen genehmigte Regionalbeihilfen in Höhe von 385 Mio. DM. Das Eisenhüttenstädter Unternehmen gehört inzwischen zum ArcelorMittal-Konzern, dem weltweit größten Stahlunternehmen, und firmiert seit Juni 2006 als ArcelorMittal Eisenhüttenstadt GmbH.

Investitionen

Die Ausrüstungen des EKO, die aus der planwirtschaftlichen Entwicklungsperiode übernommen wurden, waren zum Teil relativ modern, etwa das Konverterstahlwerk und Anlagen zur Oberflächenveredlung des kaltgewalzten Stahls. Einzelne Roheisenerzeugungsanlagen waren veraltet. In den Jahren 1990/1991 wurden die Hochöfen I, IV und V stillgelegt. Die Technologielücke in Gestalt einer fehlenden Warmband-Walzstraße bestand zunächst fort. Laut Konzept der Treuhandanstalt für die Stahlindustrie in den Neuen Ländern vom Juli 1991 wäre das EKO ohne ein Warmwalzwerk langfristig ohne Entwicklungsperspektive gewesen. Cockerill-Sambre favorisierte die Erhaltung eines integrierten Metallurgiestandorts. Im Jahr 1997 wurden der neue Hochofen 5A sowie eine Warmwalzanlage in Betrieb genommen und durch letztere die bis dahin vorhandene technologische Lücke geschlossen. Die Modernisierung wurde auch danach fortgesetzt, etwa durch das Ende 2003 verabschiedete Programm „ZukunftsGestaltung EKO“ (ZUG). Dessen Ziel war die Kostensenkung, um auch im Falle konjunktureller Schwäche das Betriebsergebnis positiv zu halten. Im Zeitraum von 2010 bis 2014 wurden in der ArcelorMittal Eisenhüttenstadt GmbH weitere Investitionen in Höhe von 120 Mio. Euro getätigt. Im Jahr 2016 ist in Eisenhüttenstadt eine so genannte Neuzustellung, also eine Instandsetzung des Hochofens 5A mit einem Investitionsvolumen von 40 Mio. Euro vorgesehen. Die Stahlindustrie in Deutschland und auch in Eisenhüttenstadt sieht sich allerdings gegenwärtig mit großen Herausforderungen insbesondere durch den Verdrängungswettbewerb, etwa seitens chinesischer Stahlhersteller, sowie mit Vorschlägen für neue EU-Regelungen zum Emissionsrechtehandel konfrontiert. Die Wettbewerbslage und die regulatorischen Rahmenbedingungen, so ein Unternehmensstatement, würden auch die Entscheidungen über künftige Vorhaben beeinflussen. Vermieden werden müsse, so eine Verlautbarung von ArcelorMittal Germany vom März 2016, die Gefahr einer Abwanderung der Stahlindustrie aus Deutschland und Europa in andere Regionen, deren Umweltauflagen geringer seien.

Beschäftigung

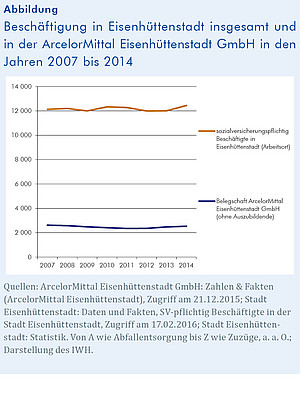

Im Jahr 1989 waren im Werk in Eisenhüttenstadt 11 934 Beschäftigte tätig. Im Zuge der Restrukturierung und Kostensenkung entstanden zwischen 1990 und Mitte 1996 durch Ausgliederung aus dem EKO 51 Firmen mit 2 167 Beschäftigten. Im Jahr 2014 hatte die ArcelorMittal Eisenhüttenstadt GmbH nach eigenen Angaben eine Belegschaft von 2 536 Personen (ohne Auszubildende). Die Zahl der Ausbildungsplätze wird mit rund 200 angegeben. Insgesamt sind in Eisenhüttenstadt 12 444 sozialversicherungspflichtig Beschäftigte tätig (2014). Der Beschäftigtenanteil von ArcelorMittal Eisenhüttenstadt lag in den Jahren 2007 bis 2014 bei rund einem Fünftel, und die sozialversicherungspflichtige Beschäftigung in Eisenhüttenstadt ist in diesem Zeitraum relativ stabil gewesen (vgl. Abbildung). Die Arbeitslosenzahl in Eisenhüttenstadt hat sich von 3 947 (2005) auf 1 820 im Jahr 2013 mehr als halbiert.

Regionale Umgebung, überregionaler Status und Forschung und Entwicklung

Im Umfeld von ArcelorMittal Eisenhüttenstadt sind eine Reihe metallverarbeitender Unternehmen, etwa aus den Branchen Maschinen- und Anlagenbau, Umwelt- sowie Fördertechnik, Schiffbau und Zulieferindustrie ansässig. Im Jahr 2008 wurde das Unternehmen 5N PV GmbH in Betrieb genommen, das hochreine Metalle herstellt. Ferner hat die Progroup AG im Jahr 2010 in Eisenhüttenstadt einen Betrieb zur Herstellung von Wellpappenrohpapier in Betrieb genommen. Aus Sicht der politischen Akteure in der Region wird gleichwohl die Notwendigkeit zur Branchendiversifizierung, gerade in Eisenhüttenstadt, gesehen.

ArcelorMittal mit Sitz in Luxemburg betreibt in Deutschland vier Stahlproduktionsstätten, und zwar in Bremen, Duisburg, Eisenhüttenstadt und Hamburg. Hamburg ist zugleich Sitz der ArcelorMittal Germany Holding. Konzernintern wurde ArcelorMittal Eisenhüttenstadt im Jahr 2008 dem Bereich „Flat Carbon Eastern Europe (FCEE)“ zugeordnet, um den Erfordernissen des Marktes in Osteuropa zu entsprechen. Das Eisenhüttenstädter Unternehmen liefert Flachstahl insbesondere für die Automobilbranche, die Bau- und Haushaltsgeräteindustrie, für die Märkte in Zentral- sowie Osteuropa. Die Forschung des ArcelorMittal-Konzerns findet nach Konzernangaben weltweit in zwölf Forschungszentren (2015) statt, von denen sich keines in Deutschland befindet. In den Werken in Deutschland existieren für die Zwecke der Weiterentwicklung Betriebslabore. Das Eisenhüttenstädter Labor hat seine Ursprünge in der Versuchsanstalt der EKO Stahl GmbH. Diese wurde 1994 ausgegliedert und firmiert inzwischen als ArcelorMittal Eisenhüttenstadt Forschungs- und Qualitätszentrum GmbH (FQZ). Das FQZ beschäftigt 60 Mitarbeiter, passt die Konzeption der Produktentwicklung von ArcelorMittal an die Bedingungen im Eisenhüttenstädter Unternehmen an und unterstützt die Prozessoptimierung.

Alles in allem zeigt sich, dass das frühere EKO auch 25 Jahre nach der Herstellung der Einheit Deutschlands den prägenden industriellen Kern für die Region bildet. Dieser ist einerseits in seiner Sachkapitalausstattung hochmodern und wettbewerbsfähig, wird aber andererseits insbesondere durch Importwettbewerb und neue Pläne der EU-Kommission für den Emissionsrechtehandel herausgefordert. Weiterer Strukturwandel und wirtschaftliche Diversifizierung werden in Eisenhüttenstadt gebraucht.